Appelez-nous : 905.625.9955 ou envoyez-nous un courriel pour que nous puissions discuter de vos besoins particuliers. Nous vous aidons à trouver de nouvelles façons de minimiser les coûts et d'améliorer l'efficacité. Vibra Finish peut vous aider en vous offrant des services du début à la fin. Nous ne nous contentons pas de traiter vos pièces, nous pouvons également les trier, les emballer, les identifier et les expédier. Nous pouvons également vous aider à réaliser des assemblages légers.

Potentiel de valeur ajoutée

Potentiel de valeur ajoutée

Vous pouvez aussi aimer

Services de grenaillage de métaux

Des services de grenaillage de métaux qui augmentent instantanément la résistance des pièces - voici pourquoi les ingénieurs ne jurent que par ce procédé

Les services de grenaillage de métaux ne relèvent pas de la sorcellerie industrielle : ils sont tout simplement extrêmement efficaces, et tout le monde, des géants de l'aérospatiale aux constructeurs de vélos personnalisés, en profite. Vous ne pensez peut-être pas beaucoup à ce qui permet aux composants d'un avion de voler ou aux moteurs d'une voiture de course de fonctionner plus longtemps et en douceur, mais il y a de fortes chances pour que cette petite technique ait joué un rôle.

Comme toute chose digne de confiance, le métal grenaillage de précontrainte ne repose pas sur un flash. Il fonctionne parce que la physique l'exige. De minuscules tirs métalliques bombardent la surface ? Cela semble dur, jusqu'à ce que l'on se rende compte qu'ils renforcent la pièce à chaque coup.

Vous voyez, lorsqu'il s'agit de réduire la fatigue due au stress et de prolonger la durée de vie du métal, cette méthode donne des résultats discrets et constants. Et dans un monde en constante évolution, il est logique de s'appuyer sur des techniques éprouvées telles que les services de grenaillage de métaux. Alors, voyons ce qu'il en est.

Qu'est-ce que le grenaillage de métaux et comment fonctionne-t-il ?

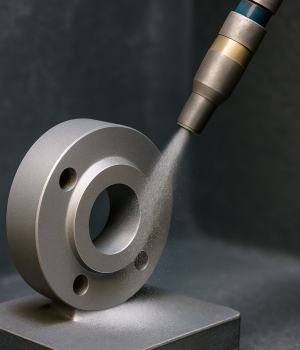

Le grenaillage de métaux est un procédé d'usinage à froid dans lequel de minuscules particules sphériques (généralement des billes d'acier, de céramique ou de verre) sont projetées à grande vitesse sur une surface métallique. Chaque impact microscopique laisse une petite indentation - ou fossette - sur la surface, créant ainsi une couche bénéfique de contrainte de compression.

Cette contrainte résiduelle de compression est essentielle. Elle s'oppose à la contrainte de traction qui conduit souvent à des fissures de fatigue et à la défaillance de la pièce. Au fil du temps, ces couches de compression forment une sorte d'armure invisible qui aide les pièces métalliques à résister à une utilisation répétée, aux vibrations et aux forces de flexion.

Le grenaillage de précontrainte a ceci de particulier qu'il n'altère ni la forme ni la taille de la pièce. Il améliore la durabilité sans compromettre la précision, ce qui le rend idéal pour les composants aérospatiaux, automobiles et médicaux qui exigent une résistance sans distorsion.

Principaux avantages de l'utilisation des services de grenaillage de métaux dans l'industrie manufacturière

Tout d'abord, résistance à la fatigue. Les composants métalliques sont toujours soumis à une fatigue due à des contraintes répétées. aubes de turbines à réaction ou des engrenages de transmission. Le grenaillage de précontrainte augmente considérablement leur durée de vie en créant une couche de compression qui amortit les contraintes.

Deuxièmement, il y a amélioration de la dureté de la surface. Cela peut changer la donne pour les pièces sujettes à l'usure telles que les ressorts, les arbres et les dents d'engrenage. Elles durent plus longtemps et résistent mieux à la corrosion grâce à l'effet d'écrouissage du grenaillage.

N'oublions pas non plus le rapport coût-bénéfice. Le remplacement de composants défectueux coûte beaucoup plus cher que la prévention des défaillances. C'est là que les services de grenaillage de précontrainte brillent : il s'agit d'une mise à niveau préventive, et non d'une simple tactique de réparation.

Industries dont les performances dépendent fortement du grenaillage de précontrainte

Aérospatiale est probablement l'exemple qui présente les enjeux les plus importants. Des trains d'atterrissage aux turbines des moteurs, le grenaillage de précontrainte est un protocole standard pour maintenir la sécurité et l'intégrité structurelle pendant des milliers d'heures de vol.

Automobile Les industries utilisent le grenaillage de précontrainte pour accroître la durabilité des pièces critiques telles que les ressorts de soupapes, les engrenages et les vilebrequins. Il améliore les performances sous charge, ce qui est essentiel dans les moteurs à haute performance et les véhicules tout-terrain.

Secteurs de l'énergie-en particulier les éoliennes et les forages pétroliers - dépendent de composants trempés qui peuvent résister à la fatigue et à la corrosion dans des environnements extrêmes. Même les domaine médical l'utilise pour les implants chirurgicaux et les instruments nécessitant des tolérances précises et une grande résistance à l'usure.

Comment le grenaillage de précontrainte se compare-t-il aux autres techniques de finition de surface ?

Contrairement au sablage ou au polissage, le grenaillage de métaux ne se contente pas de "nettoyer" la surface. Il modifie les propriétés mécaniques sans affecter la forme ou les dimensions. C'est un avantage considérable pour l'ingénierie de précision.

Par rapport aux revêtements ou au placage, le grenaillage ne dépend pas d'une couche de matériau externe qui pourrait s'écailler, se décoller ou se dégrader. Les avantages sont intégrés dans le métal lui-même par le biais d'une contrainte de compression - aucun ajout n'est nécessaire.

Le grenaillage de précontrainte au laser et le grenaillage de précontrainte par ultrasons donnent des résultats similaires, mais ils nécessitent souvent des équipements plus coûteux et plus complexes. Le grenaillage de précontrainte reste la solution la plus accessible et la plus évolutive pour les environnements de production de masse.

La science derrière le stress résiduel et la résistance à la fatigue

Les contraintes résiduelles sont comme un coussin qui absorbe les chocs. Lorsque des pièces sont soumises à des tensions (comme une aile en vol), la contrainte de compression préchargée du grenaillage de précontrainte contrebalance ces forces et empêche les microfissures de se former ou de s'agrandir.

Ceci est particulièrement utile pour les pièces exposées à des charges cycliques. Sans contrainte de compression, la surface métallique est vulnérable à l'apparition de fissures, ce que vous voulez absolument éviter dans les avions ou les pièces de machines tournantes.

Le véritable génie de grenaillage de précontrainte est qu'il transforme la contrainte en force. En modifiant le champ de contrainte interne, il remodèle littéralement la façon dont la pièce réagit sous pression, sans qu'un seul boulon ou une seule soudure ne soit nécessaire.

Choisir le bon média et la bonne intensité pour les processus de grenaillage de précontrainte

Le choix du support n'est pas unique. La grenaille d'acier est durable et convient parfaitement aux pièces lourdes. Les billes de céramique conviennent bien aux applications exigeant de la propreté et une compatibilité avec les métaux non ferreux. Les billes de verre sont souvent utilisées lorsque l'esthétique est importante.

L'intensité fait référence à la force et à la couverture de l'impact. Trop faible, vous n'obtiendrez pas une contrainte suffisante. Si elle est trop élevée, vous risquez d'endommager la surface ou d'induire des déformations indésirables. C'est là qu'interviennent les bandes Almen, qui permettent de mesurer et de normaliser les niveaux d'intensité.

La bonne combinaison dépend du type de matériau, de la géométrie de la pièce et des facteurs de stress opérationnels. C'est pourquoi les services experts de grenaillage de métaux sont importants : ils adaptent chaque processus à la pièce, et non l'inverse.

Métaux courants traités par grenaillage de précontrainte et leurs résultats

Alliages d'acier sont les candidats les plus courants. Les composants soumis à de fortes contraintes, tels que les ressorts, les essieux et les engrenages, bénéficient d'une résistance à la fatigue et d'une dureté de surface très élevées après le grenaillage.

Pièces en aluminium-souvent utilisés dans l'aérospatiale, sont plus délicats mais bénéficient toujours d'un grenaillage contrôlé. Il améliore la résistance à la fatigue sans ajouter de poids, ce qui est essentiel pour la dynamique du vol.

Titane et Inconel-Le grenaillage de précontrainte réduit la sensibilité à l'oxydation et améliore les performances structurelles globales dans des conditions extrêmes. Le grenaillage de précontrainte réduit la sensibilité à l'oxydation et améliore les performances structurelles globales dans des conditions extrêmes.

Contrôle de la qualité et normes dans les services de grenaillage de précontrainte

Les services de grenaillage de métaux réputés respectent des normes industrielles strictes telles que SAE J442 ou AMS 2430. Ces normes régissent l'intensité, la couverture, le type de support et les techniques de vérification telles que le test Almen.

La documentation et la traçabilité sont également essentielles. Chaque pièce grenaillée doit être accompagnée d'un rapport de qualité attestant que les paramètres respectent ou dépassent les tolérances industrielles. C'est ainsi que l'on sait qu'il ne s'agit pas d'un simple service "blast and go".

Dans des secteurs comme l'aérospatiale et l'automobile, le contrôle de la qualité n'est pas seulement une bonne pratique, c'est une obligation légale. Le non-respect des spécifications peut entraîner une responsabilité majeure et une défaillance catastrophique, c'est pourquoi le contrôle de la qualité est intégré à chaque étape du processus.

Innovations technologiques dans les équipements modernes de grenaillage de précontrainte

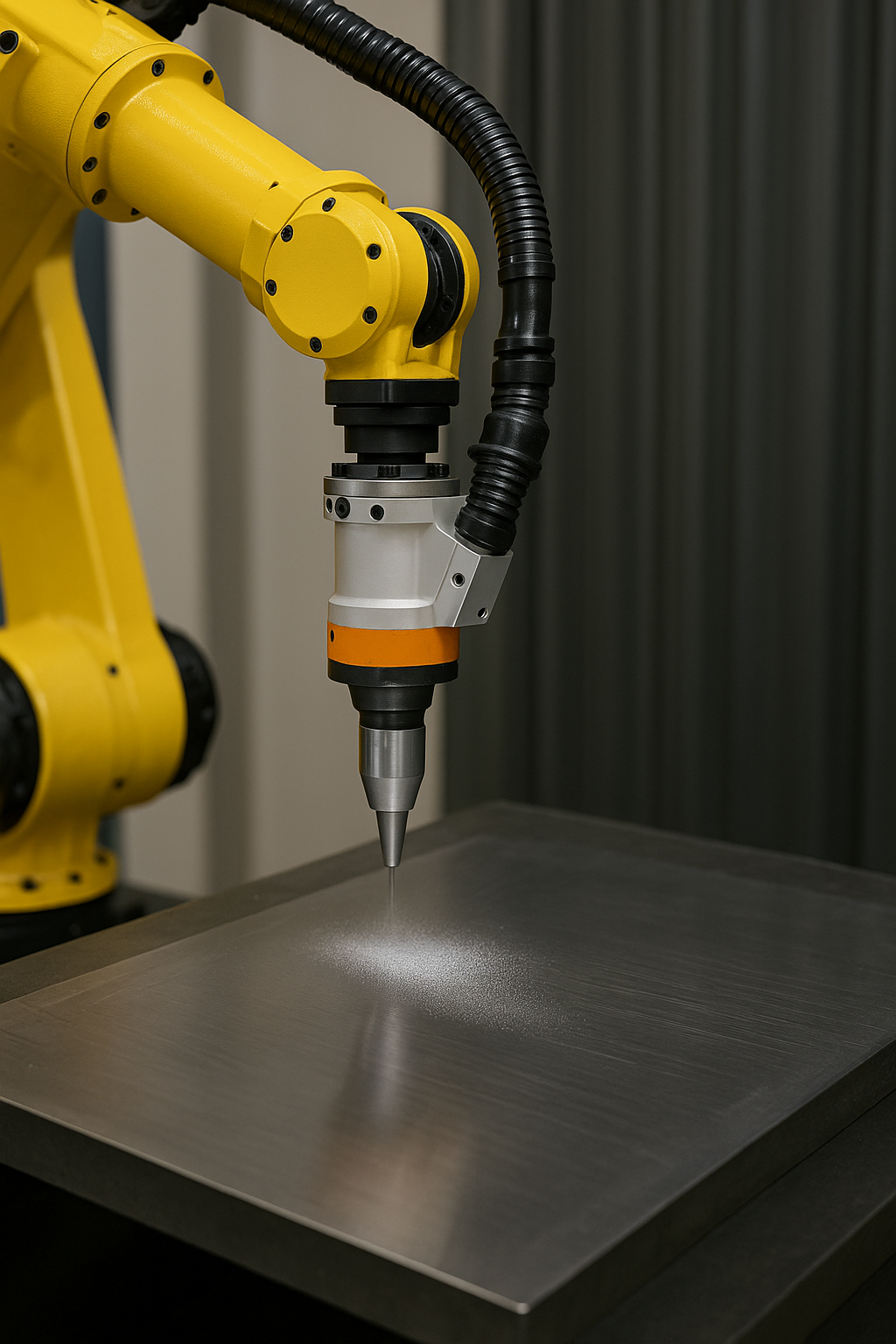

Automatisé grenaillage de précontrainte avec bras robotisés sont désormais la norme dans de nombreuses industries. Elles garantissent une couverture et une intensité constantes, même pour des pièces de géométrie complexe comme les pales de turbines ou les arbres à cames.

Des systèmes de surveillance avancés peuvent suivre la vitesse et l'angle de chaque tir en temps réel. Ce type de retour d'information permet de s'assurer que le processus reste dans le cadre de paramètres stricts, améliorant ainsi la fiabilité et la répétabilité.

Parmi les autres avancées, citons les systèmes à double support, qui permettent de passer d'un type de support à l'autre sans interrompre les opérations, et les systèmes de récupération respectueux de l'environnement, qui réduisent les déchets et les risques de contamination.

Analyse des coûts et de la valeur d'un investissement dans les services de grenaillage de précontrainte

Oui, grenaillage de précontrainte ont des coûts initiaux. Mais lorsqu'ils sont mis en regard de la valeur ajoutée (allongement de la durée de vie des pièces, diminution des pannes, amélioration des performances), le retour sur investissement est indéniable. Il s'agit d'une équation classique du type "payer maintenant ou payer plus tard".

Pour les équipementiers, la réduction des réclamations au titre de la garantie peut à elle seule justifier le coût. Pour l'aérospatiale et la défense, la fiabilité vaut son pesant d'or. Même les petits fabricants bénéficient d'une durée de vie plus longue des outils et d'une réduction des temps d'arrêt.

En outre, il est plus abordable que d'autres solutions telles que les revêtements, qui doivent être réappliqués, ou les reconceptions de pièces, qui coûtent du temps et des ressources d'ingénierie. Le grenaillage de précontrainte est une police d'assurance rentable pour toute pièce métallique soumise à des contraintes.

Conclusion

Tout bien considéré, services de grenaillage de métaux sont l'un des champions les plus sous-estimés de la fiabilité industrielle. De l'augmentation de la résistance à la fatigue à l'amélioration de la dureté de la surface, en passant par la garantie de la longévité des pièces, grenaillage de précontrainte offre des résultats mesurables et scientifiquement fondés dans tous les secteurs d'activité. Et tout cela sans modifier les dimensions des pièces ni recourir à des revêtements chimiques.

Nous vous expliquons comment il fonctionne, pourquoi il est important et comment le faire fonctionner pour vous. Qu'il s'agisse de composants aérospatiaux, de pièces automobiles ou d'outils à hautes performances, le grenaillage de précontrainte mérite une place de choix dans votre processus de production ou de maintenance.

Prêt à donner à vos pièces métalliques un sérieux coup de pouce en matière de durabilité ? Laissez un commentaire ci-dessous, partagez cet article avec votre équipe d'ingénieurs ou abonnez-vous à notre lettre d'information pour plus de détails sur les techniques de performance éprouvées.

Grenaillage militaire

Grenaillage militaire : Comment ce procédé de précision renforce l'équipement prêt au combat

Comprendre les principes fondamentaux du grenaillage de précontrainte militaire

Le grenaillage militaire est plus qu'un simple traitement de surface : c'est une tactique de défense fondée sur la science. Il s'agit essentiellement de bombarder les surfaces métalliques avec de minuscules médias sphériques afin d'introduire une contrainte de compression. Ce processus apparemment simple joue un rôle essentiel en empêchant les fissures microscopiques de se transformer en défaillances catastrophiques. Et lorsqu'il s'agit d'équipements critiques, il n'y a pas de place pour les faiblesses structurelles.

Ce qui différencie le grenaillage militaire des méthodes industrielles habituelles, c'est la précision de l'étalonnage. L'intensité, la couverture et le type de média sont soigneusement contrôlés pour répondre aux normes strictes de la défense. Contrairement au grenaillage décoratif ou au grenaillage industriel léger, les applications militaires exigent un engagement plus profond de la surface et des résultats cohérents sur des géométries complexes.

L'idée de "bosses contrôlées" peut sembler contre-intuitive, mais ces dommages intentionnels renforcent en fait le matériau. Il crée une couche de compression superficielle qui résiste à la fatigue, à la corrosion et aux ruptures sous contrainte, ce qui est essentiel pour les avions militaires, les composants navals et les véhicules blindés qui sont soumis à des pressions environnementales et opérationnelles constantes.

Comment le grenaillage de précontrainte améliore l'intégrité structurelle dans les applications de défense

L'un des avantages les plus convaincants du grenaillage de précontrainte militaire est sa capacité à améliorer considérablement l'intégrité structurelle. En fait, ce processus fait souvent la différence entre un composant qui résiste et un autre qui tombe en panne en cours de mission. En introduisant une couche de contrainte de compression bénéfique, le grenaillage de précontrainte atténue les effets de la contrainte de traction, qui entraîne généralement des fissures et de la fatigue au fil du temps.

Dans les environnements où les vibrations, le couple et la pression sont la norme et non l'exception, chaque gramme supplémentaire de durabilité compte. C'est particulièrement vrai pour les composants des trains d'atterrissage, les pièces de moteur et les pales de rotor. Ces pièces sont régulièrement exposées à des charges mécaniques extrêmes et, sans le grenaillage de précontrainte, leur durée de vie serait considérablement réduite.

Le grenaillage de précontrainte ne se contente pas de prévenir les défaillances, il permet d'obtenir des performances constantes dans le temps. Un rotor d'hélicoptère traité avec cette technique supportera des milliers de cycles de contrainte sans se fissurer, alors que les rotors non traités risquent de subir une défaillance par fatigue bien avant la maintenance prévue. C'est le genre d'impact que seul un traitement de surface stratégique peut offrir.

Le rôle du grenaillage de précontrainte dans l'allongement de la durée de vie des équipements

Les budgets militaires ne sont pas infinis, tout comme les équipements. L'allongement de la durée de vie opérationnelle des pièces sans compromettre la sécurité est une priorité absolue, et c'est là que le grenaillage de précontrainte entre en jeu. En protégeant les pièces de la fatigue et de la détérioration des surfaces, cette méthode permet aux systèmes de rester opérationnels plus longtemps, réduisant ainsi la nécessité de révisions fréquentes ou de remplacements prématurés.

Prenons un exemple concret : les pales de turbine des avions de chasse. Ces composants sont constamment soumis à des impacts à grande vitesse et à des contraintes thermiques intenses. Le grenaillage de précontrainte permet de préserver leur résistance et leur géométrie bien au-delà des cycles standard. Il n'est pas rare que les pièces traitées doublent leur durée de vie - parfois plus - avec une application adéquate.

Des cycles de vie plus longs signifient également moins de temps d'arrêt et des coûts logistiques moins élevés. Lorsque les pièces durent plus longtemps et fonctionnent mieux, les équipes passent moins de temps à l'atelier et plus de temps sur le terrain. C'est une victoire pour l'état de préparation, l'efficacité et la planification budgétaire.

Composants militaires courants soumis au grenaillage de précontrainte

Quels sont donc les composants qui bénéficient le plus de ce traitement ? La réponse : presque tous les métaux soumis à des contraintes. Les pièces de grande valeur et à fort impact telles que les trains d'atterrissage des avions, les boîtiers de missiles, les composants des boîtes de vitesses, les arbres d'entraînement, les blindages, les canons et même les disques de moteurs à réaction sont régulièrement grenaillés avant d'être déployés.

Dans les applications navales, les arbres d'hélice, les tringleries de gouvernail et les mécanismes de pont subissent également un grenaillage de précontrainte pour résister à la corrosion induite par le sel et à la fatigue due à la dynamique des eaux turbulentes. Dans les véhicules terrestres, les engrenages de transmission, les ressorts, les essieux et les panneaux de blindage bénéficient considérablement de ce processus, en particulier lorsque les vibrations induites par le terrain sont un facteur constant.

Même les pièces légères des drones, généralement fabriquées à partir d'alliages d'aluminium ou de titane, sont grenaillées pour garantir leur fiabilité aérodynamique et leur résistance à l'usure atmosphérique. Si une pièce bouge, tourne, subit un choc ou supporte le poids d'un équipement militaire, il y a de fortes chances qu'elle ait été touchée par le grenaillage de précontrainte.

Types d'agents de grenaillage de précontrainte utilisés dans les applications militaires

Toutes les grenailles ne sont pas égales. Le média utilisé dans le grenaillage militaire varie en fonction du matériau de base et des performances requises. Les types les plus courants sont la grenaille d'acier moulé, la grenaille de fil coupé, les billes de céramique et les billes de verre. Chacun offre des avantages et des compromis distincts en termes de finition de surface, de profondeur de pénétration et de risque de contamination.

Pour les aciers à haute résistance, l'acier moulé et le fil de coupe conditionné sont préférables en raison de leur densité et de leur énergie cinétique. Pour les métaux plus tendres ou l'aluminium de qualité aérospatiale, les billes de céramique offrent un toucher plus léger et une meilleure uniformité de couverture. Les billes de verre sont parfois utilisées lorsque la finition cosmétique et une distorsion minimale de la surface sont des priorités.

N'oublions pas non plus le suivi automatisé du produit. Les installations modernes de grenaillage de précontrainte comprennent souvent un contrôle automatisé du flux et des boucles de rétroaction pour surveiller la dégradation du média, l'uniformité de la taille et la contamination, car la précision est importante lorsque des vies dépendent de la performance.

Normes et spécifications militaires pour le grenaillage de précontrainte

Dans le monde militaire, un niveau suffisant n'est pas suffisant. Grenaillage de précontrainte doivent répondre à des spécifications strictes telles que AMS 2430, MIL-S-13165 et les normes d'accréditation NADCAP. Ces directives dictent les supports acceptables, l'uniformité de la couverture, la plage d'intensité et même les protocoles de masquage pour protéger les zones non ciblées.

Les inspections comprennent des tests de courbe de saturation, des mesures de bandes Almen et des vérifications visuelles. La courbe de saturation définit l'intensité et le temps de grenaillage requis pour une transformation efficace de la contrainte. Les bandes Almen sont des bandes de test de précision placées dans les chambres de grenaillage pour mesurer la déformation, indiquant si la contrainte de compression a été correctement obtenue.

Les entreprises militaires doivent régulièrement étalonner leurs équipements, valider la cohérence des supports et former les opérateurs à l'interprétation précise des résultats. La conformité n'est pas qu'un simple travail administratif, c'est l'assurance de performances dans des environnements à forts enjeux où la marge d'erreur est nulle.

Études de cas : Succès du grenaillage de précontrainte dans l'aviation militaire et les blindés

Parlons des résultats. Une étude de cas notable concerne Chasseurs F-16. Après avoir intégré le grenaillage de précontrainte dans le processus de révision du train d'atterrissage, les ingénieurs ont constaté une augmentation de 3 fois de la durée de vie en fatigue. Cela signifie moins de remplacements de pièces, une plus grande disponibilité des missions et des coûts opérationnels réduits.

Autre cas : les véhicules blindés de transport de troupes déployés dans des zones à fort impact. Les plaques de blindage traditionnelles souffraient d'une fissuration rapide et d'une érosion superficielle. Mais une fois que le grenaillage de précontrainte a été appliqué aux zones de soudure et aux zones de concentration de contraintes, les taux de défaillance sur le terrain ont chuté de plus de 40% au cours des 18 premiers mois.

Même les petits composants des drones - souvent négligés - ont montré des améliorations spectaculaires en termes de durabilité. Lors d'un test, les moyeux de rotor de drone soumis au grenaillage de précontrainte ont duré 2,5 fois plus longtemps que leurs homologues non traités lors d'essais agressifs en soufflerie. C'est le genre d'avantage qu'exige la guerre moderne.

Comment le grenaillage de précontrainte se compare-t-il aux autres techniques d'amélioration des surfaces ?

Vous vous demandez peut-être ce que le grenaillage de précontrainte a à offrir par rapport à d'autres traitements tels que le traitement thermique, le grenaillage de précontrainte au laser ou la cémentation. Voici le scoop : chaque méthode a son créneau, mais le grenaillage de précontrainte offre une simplicité, une répétabilité et une rentabilité inégalées pour le traitement de masse.

Le grenaillage de précontrainte au laser permet d'obtenir des couches de compression plus profondes, mais nécessite des installations coûteuses et gourmandes en énergie. Le traitement thermique peut modifier les propriétés du matériau en masse, mais ne permet pas le contrôle de précision qu'offre le grenaillage de précontrainte pour les modifications de surface uniquement. La cémentation est excellente pour la dureté, mais ne permet pas de traiter la fatigue de la même manière que la contrainte de compression.

Pour les applications aérospatiales et de combat au sol, le grenaillage de précontrainte reste une solution de choix car il peut être étroitement localisé, automatisé et vérifié sans altérer les propriétés essentielles du composant. Il est difficile de faire mieux en termes de performances, de sécurité et d'évolutivité.

Défis liés à la mise en œuvre du grenaillage de précontrainte dans le secteur de la fabrication militaire

Malgré ses avantages, le grenaillage de précontrainte n'est pas une solution prête à l'emploi. L'une des difficultés réside dans la normalisation des processus entre les fournisseurs. Même de légères différences dans la taille, l'angle ou la couverture de la grenaille peuvent entraîner des incohérences, en particulier sur des géométries complexes telles que les pales de turbines ou les panneaux de blindage incurvés.

Un autre obstacle est la contamination du support. Les particules étrangères présentes dans le flux de média peuvent introduire des défauts de surface au lieu de les corriger. C'est pourquoi les systèmes modernes utilisent des filtres en boucle fermée et des compteurs de particules pour garantir la pureté. Il s'agit néanmoins d'un domaine qui exige de la vigilance.

Enfin, la formation reste un goulot d'étranglement. Grenaillage de précontrainte est à la fois un art et une science, et les opérateurs doivent interpréter les données, s'adapter à la géométrie et résoudre les problèmes à la volée. Alors que l'automatisation est de plus en plus répandue, la supervision humaine reste cruciale pour l'assurance qualité.

L'avenir du grenaillage de précontrainte militaire et les progrès de l'automatisation

À l'avenir, le grenaillage de précontrainte militaire passe au numérique. La robotique avancée, le retour d'information en temps réel des capteurs et le contrôle des processus piloté par l'IA permettent de repousser les limites. Imaginez un bras de grenaillage intelligent qui ajuste l'intensité en fonction du retour d'information en direct sur la surface - ce qui est déjà à l'état de prototype pour l'aérospatiale.

La fabrication additive est un autre domaine à surveiller. À mesure que le titane et les alliages métalliques imprimés en 3D deviendront plus courants, le grenaillage de précontrainte évoluera pour s'adapter à leurs microstructures uniques. Des types de supports et des modèles de grenaillage spécialisés apparaîtront probablement pour traiter ces matériaux futuristes.

Enfin, le développement durable fait son entrée sur la scène. Les médias recyclables, les boîtiers à faibles émissions et les compresseurs à faible consommation d'énergie deviennent des caractéristiques standard. Car oui, même l'armée s'efforce de mettre en place des processus de fabrication plus écologiques, et le grenaillage de précontrainte est prêt à s'adapter.

Conclusion

Militaire grenaillage de précontrainte ne fait peut-être pas la une des journaux, mais c'est l'un des héros méconnus de l'ingénierie de défense. Qu'il s'agisse d'améliorer l'intégrité structurelle, de prolonger la durée de vie des pièces ou de maintenir les avions et les blindés prêts au combat, ce processus de précision joue un rôle essentiel dans toutes les branches de l'armée.

Au fur et à mesure que la technologie évolue et que les exigences en matière d'équipement s'intensifient, le grenaillage de précontrainte continuera à s'adapter, apportant plus d'automatisation, de meilleurs matériaux et des systèmes de contrôle plus intelligents. Que vous soyez ingénieur, entrepreneur dans le domaine de la défense ou simple curieux, la compréhension de cette technique vous permettra d'apprécier davantage l'ingénierie qui se cache derrière les coulisses.

Si cet article vous a donné une nouvelle perspective sur la façon dont le grenaillage de précontrainte soutient la résilience militaire, partagez-le avec un collègue, laissez un commentaire avec vos pensées, ou abonnez-vous pour plus d'informations sur la technologie derrière l'équipement.

Peinage robotisé

Percées en matière de grenaillage robotisé qui transforment le traitement de surface aujourd'hui

Introduction

Le grenaillage robotisé est en train de bouleverser le jeu du traitement de surface, et je suis là pour ça. L'époque des conjectures, de la fatigue de l'opérateur et de la couverture incohérente est révolue. Nous entrons dans une ère où les robots ne se contentent pas de remplacer les mains ; ils perfectionnent l'art. Et honnêtement ? C'est passionnant. Imaginez quelque chose d'aussi robuste que grenaillage de précontrainte a bénéficié d'une transformation robotique élégante qui lui confère une précision chirurgicale. En effet, lorsque les machines apprennent à maîtriser la science de la manipulation des contraintes, la durabilité devient une garantie technique, et non un simple espoir. Voyons pourquoi le grenaillage robotisé n'est pas seulement une tendance, c'est la norme que l'industrie des hautes performances attendait sans le savoir.

Comprendre les bases du grenaillage robotisé et en quoi il diffère des méthodes traditionnelles

Le grenaillage robotisé redéfinit la méthode traditionnelle grenaillage de précontrainte en intégrant des robots programmables à la place des machines manuelles ou semi-automatiques. Dans les méthodes conventionnelles, un opérateur contrôle la buse ou la roue pour bombarder un composant avec un produit abrasif, en s'appuyant sur l'expérience et les mouvements répétitifs. Dans le cas du grenaillage robotisé, la trajectoire, la vitesse, l'angle et l'intensité du grenaillage du bras du robot sont préprogrammés, ce qui garantit une couverture uniforme et des performances reproductibles.

Il s'agit là d'un progrès considérable. Le grenaillage de précontrainte traditionnel souffre souvent de la variabilité induite par l'homme - différents opérateurs, fatigue, même un petit défaut d'alignement peut compromettre la couverture optimale. Les systèmes robotisés éliminent ces variables. Ils suivent des trajectoires d'outils précises au millimètre près, appliquent la même force de manière cohérente et évitent les zones de couverture négligées qui entraînent un sous- ou un sur-ponçage.

Une autre différence réside dans le contrôle et la documentation. De nombreux systèmes de grenaillage robotisés intègrent des capteurs de surveillance du processus et un système de retour d'information en boucle fermée. Cela signifie un suivi en temps réel de variables telles que la pression de l'air, l'intensité du grenaillage et le taux de couverture, et leur enregistrement à des fins d'assurance qualité. Les systèmes traditionnels manquent souvent d'une telle traçabilité, ce qui rend la certification plus difficile dans les secteurs réglementés.

L'essor de l'automatisation dans le domaine de la finition des surfaces et les raisons pour lesquelles le grenaillage robotisé ouvre la voie

L'automatisation s'étend à la finition des surfaces, de l'ébavurage au revêtement en passant par le polissage. Mais le grenaillage de précontrainte est unique : il modifie activement les propriétés des matériaux, et pas seulement leur apparence. C'est pourquoi le grenaillage robotisé est à l'avant-garde. Les industries telles que l'aérospatiale et l'automobile exigent des composants très fiables avec une résistance à la fatigue vérifiée. Les systèmes robotiques répondent à cette demande en réduisant la variabilité et en renforçant la traçabilité des processus.

L'industrie 4.0 a placé la barre très haut. Les fabricants veulent des systèmes interconnectés qui alimentent en données les MES (systèmes d'exécution de la fabrication) et effectuent une maintenance prédictive. Le peignage robotisé s'aligne parfaitement : il peut enregistrer des données, déclencher des alertes en cas de dérive des paramètres et s'intégrer à des lignes de production entièrement automatisées. Il s'agit là d'un atout majeur pour les équipementiers qui cherchent à numériser leurs opérations.

La dynamique de la main-d'œuvre joue également un rôle. La main-d'œuvre qualifiée se fait rare et les tâches répétitives, comme se tenir au-dessus d'une cabine de grenaillage, ne sont plus des rôles acceptables à long terme. L'automatisation permet au personnel de se concentrer sur des tâches à plus forte valeur ajoutée telles que l'inspection, l'analyse et l'amélioration des processus. Le grenaillage robotisé ne se contente pas de répondre aux exigences de qualité, il améliore la satisfaction et la sécurité au travail.

Composants essentiels et principes de fonctionnement d'un système de grenaillage robotisé

Une cellule de grenaillage robotisée typique comprend plusieurs éléments clés : le bras du robot industriel, le pistolet de grenaillage (généralement à jet d'air ou à roue), les systèmes d'acheminement et de récupération du produit, les enceintes de sécurité et le logiciel de commande. Le bras du robot positionne le pistolet selon des angles et des vitesses programmés. Le système de support gère la grenaille ou les billes abrasives, en renouvelant l'approvisionnement et en recyclant les supports usagés.

Sous le capot, le logiciel définit des parcours d'outils basés sur le modèle CAO du composant. Il est possible de régler des paramètres tels que la distance d'écartement, l'intensité du grenaillage (intensité Almen ou hauteur d'arc), le pourcentage de couverture et le nombre de passes. Le robot exécute les mouvements avec une grande fidélité - ce niveau de contrôle est impossible avec les méthodes manuelles.

La surveillance en boucle fermée est essentielle. Des capteurs suivent l'intensité du grenaillage (par le biais de dispositifs tels que les capteurs Almen en ligne), la pression de l'air et le débit. En cas de variations, le système ajuste ou signale automatiquement le cycle. Ce retour d'information autonome garantit que chaque pièce est conforme aux spécifications, ce qui est essentiel dans l'aérospatiale ou les industries où la sécurité est primordiale.

Avantages du grenaillage robotisé dans les secteurs de l'aérospatiale, de l'automobile et des machines lourdes

Les composants aérospatiaux tels que les jambes de train d'atterrissage, les pales de turbine et les fixations bénéficient d'une résistance à la fatigue constante. Le grenaillage de précontrainte robotisé garantit que chaque caractéristique critique bénéficie de la même profondeur et de la même couverture, ce qui élimine les maillons faibles. Il s'ensuit une réduction des taux de rebut, une diminution des défaillances dues à la fatigue en service et une amélioration des données relatives au cycle de vie.

Dans l'industrie automobile, les pièces grenaillées telles que les vilebrequins, les engrenages et les composants de suspension ont une durée de vie plus longue et de meilleures performances sous contrainte. Le grenaillage robotisé améliore la répétabilité, ce qui permet aux équipementiers d'offrir des garanties plus strictes et de réduire les coûts de maintenance. En particulier pour les chaînes cinématiques des véhicules électriques, où les marges de poids et de contrainte sont plus étroites que jamais, chaque psi de contrainte de compression superficielle compte.

Les machines lourdes et les équipements pétroliers et gaziers bénéficient d'avantages similaires. Les cylindres hydrauliques, les arbres et l'acier tubulaire sont soumis à des charges cycliques et à l'exposition à l'environnement. Le grenaillage robotisé peut être appliqué même dans les cellules de modernisation, ce qui renforce l'intégrité structurelle et prévient les défaillances prématurées des composants sur le terrain. Cela se traduit par une réduction des temps d'arrêt et des dépenses de remplacement.

Comment le grenaillage robotisé améliore la résistance à la fatigue et la longévité des composants

La fatigue commence à la surface - de minuscules fissures se développent sous l'effet d'une charge cyclique. Le grenaillage de précontrainte engendre des contraintes résiduelles de compression qui s'opposent à l'apparition de fissures. Le grenaillage robotisé garantit la profondeur de contrainte requise (souvent 0,3 mm ou plus) et l'uniformité sur chaque bord, alésage et face. Cette cohérence augmente la durée de vie jusqu'à 300% dans certains cas de test.

Soyons plus précis : les échantillons testés par pelage robotisé par rapport au pelage manuel présentent souvent une hauteur d'arc d'Almen plus élevée, ce qui indique un stress résiduel plus important, et une couverture presque identique sur plusieurs essais. Cela signifie qu'une pièce n'est pas seulement plus résistante, mais qu'elle ne vous surprendra pas en éclatant au moment où vous vous y attendez le moins.

En outre, les incohérences du grenaillage manuel peuvent créer des points chauds de tension, ce qui va à l'encontre de ce que nous souhaitons. Le grenaillage robotisé élimine ces anomalies. Lorsque chaque passe est identique, vous évitez les fissures de fatigue causées par les erreurs de processus. C'est ce qu'on appelle la fiabilité, que les industries peuvent quantifier par les chiffres du MTBF (temps moyen entre deux défaillances).

Études de cas et données réelles prouvant la performance du grenaillage robotisé

Dans une étude réalisée par un équipementier aérospatial, les boulons de trains d'atterrissage ayant fait l'objet d'un peignage robotisé ont été plus performants que les échantillons ayant fait l'objet d'un peignage manuel lors d'un essai de fatigue complet - ils ont duré 1,8 fois plus longtemps avant l'apparition de fissures. Cela signifie moins de remplacements, moins de temps d'arrêt et une augmentation des marges de navigabilité.

Un équipementier automobile a remplacé le peignage manuel des engrenages de transmission par des cellules robotisées. Il a réduit les rebuts de 45%, amélioré la cohérence de ±5% et augmenté le débit de la ligne de 25%, tout en réduisant les heures de travail de 30%.

Dans le cadre d'un projet de modernisation dans l'industrie lourde, une cellule robotisée a été intégrée pour ébarber de gros pistons hydrauliques. Le résultat ? Une augmentation de 2 fois la durée de vie et une réduction de 20% des travaux de reprise sur site. Les opérateurs ont signalé une zone de travail plus sûre et plus propre, et la direction a enregistré un solide retour sur investissement en moins de 18 mois.

Défis et limites de la mise en œuvre du grenaillage robotisé en milieu industriel

Le grenaillage de précontrainte robotisé n'est pas prêt à l'emploi. La programmation des trajectoires d'outils et le réglage des paramètres requièrent une expertise - il faut à la fois des connaissances en robotique et en science des matériaux. Cela accentue la courbe d'apprentissage par rapport au grenaillage manuel.

L'espace et l'infrastructure peuvent constituer des obstacles. Ces cellules ont besoin d'une enceinte, d'une ventilation, d'un système de récupération des fluides et d'un système de verrouillage de sécurité. Les petits ateliers peuvent avoir du mal à aménager une baie de grenaillage, et les rénovations peuvent nécessiter des socles en béton et des mises à niveau de l'air comprimé.

Enfin, l'analyse du retour sur investissement doit tenir compte des coûts initiaux. Les stations robotisées peuvent coûter entre $150K et $500K+ en fonction de la complexité du bras, de la taille de la cellule, du niveau d'automatisation et des systèmes de surveillance. Pour les ateliers de fabrication de petites séries, le coût doit être justifié par l'amélioration du rendement, de la qualité ou de la production.

Considérations clés pour la sélection d'une solution de grenaillage robotisé pour votre application

Il convient tout d'abord de définir les exigences en matière d'intensité du grenaillage. Avez-vous besoin d'une couverture modérée ou d'un grenaillage de haute intensité avec une contrainte de compression profonde (~.010-.020″ hauteurs d'arc) ? Cela détermine le volume d'air, le choix de la buse et le boîtier.

Ensuite, la taille et la géométrie sont importantes. Les grands arbres par rapport aux petites pièces de précision affecteront la portée du bras du robot, la capacité de charge et la conception de la cellule. Il est essentiel de s'associer à des intégrateurs capables de prototyper le parcours d'outil du robot sur des échantillons de pièces.

N'oubliez pas les fonctions de surveillance. Les systèmes avec mesure de l'intensité en temps réel et vérification de la couverture facilitent votre piste d'audit et votre certification si vous travaillez dans des secteurs réglementés. L'intégration logicielle - comme le lien avec les tableaux de bord MES ou Industrie 4.0 - est également un atout majeur.

Tendances émergentes : Intégration de l'IA, algorithmes adaptatifs et retour d'information en temps réel pour le grenaillage de précontrainte robotisé

Aujourd'hui, les robots de grenaillage deviennent plus intelligents. Les systèmes de grenaillage adaptatifs pilotés par l'IA analysent les données des capteurs à mi-cycle et ajustent les paramètres pour atteindre l'intensité parfaite. Cela signifie que même des buses usées ou une modification de la taille du support ne compromettront pas le processus.

L'apprentissage automatique peut prédire quand les produits abrasifs doivent être réapprovisionnés ou quand l'usure de l'outil approche des seuils. La maintenance devient prédictive, et non plus seulement programmée. Cela permet d'améliorer le temps de fonctionnement et d'éviter les pannes imprévues.

Les systèmes de vision en temps réel peuvent également inspecter la couverture in situ. Combinés aux données des capteurs, les robots peuvent valider la couverture complète avant la fin de la trajectoire de l'outil, en déclenchant une nouvelle passe automatique ou en signalant les pièces qui ne répondent pas aux critères.

Perspectives d'avenir : Comment le grenaillage robotisé façonne la prochaine génération de produits manufacturés

Le grenaillage de précontrainte robotisé est sur le point de s'étendre au-delà des machines lourdes à des applications plus spécialisées : implants médicaux, pièces aérospatiales imprimées en 3D, voire coques d'appareils électroniques grand public soumises à des exigences de réduction des contraintes. À mesure que le coût des cellules diminue et que la compétence se répand, l'adoption de la robotique augmentera.

L'intégration avec les jumeaux numériques signifie que les paramètres de grenaillage seront simulés avant les essais en conditions réelles. Cela permet de réduire le temps d'essai et de garantir la réussite de la première passe. Le robot s'intègre dans un écosystème de production entièrement numérique.

À terme, chaque chaîne de fabrication de composants métalliques pourrait comporter une station de grenaillage - automatisée, intégrée, surveillée. Le contrôle des contraintes de surface n'est plus un ajout de niche, c'est une exigence de qualité standard. Le grenaillage robotisé est à l'origine de cette transformation.

Conclusion

Le grenaillage robotisé n'est pas seulement la prochaine phase du traitement de surface, c'est aussi la révolution de la précision dont les fabricants ne se rendaient pas compte qu'ils avaient besoin jusqu'à présent. Nous avons expliqué comment cette technologie surpasse les méthodes traditionnelles, augmente la durée de vie, favorise l'uniformité et s'intègre parfaitement dans les lignes de production automatisées. De l'aérospatiale à l'automobile et au-delà, les données sont claires : le grenaillage robotisé permet d'obtenir des résultats plus intelligents, plus sûrs et plus solides.

Alors que les industries recherchent des tolérances plus étroites et des pièces plus durables, la question n'est pas de savoir si le grenaillage robotisé peut s'intégrer dans votre flux de travail, mais quand. Alors, que vous soyez un directeur d'usine cherchant à améliorer l'efficacité ou un ingénieur curieux à la recherche d'un avantage supplémentaire en matière de durabilité, il est temps d'entamer la conversation.

Vous avez des idées sur l'avenir du grenaillage de précontrainte robotisé ? Laissez un commentaire ci-dessous ou partagez cet article avec quelqu'un qui est prêt à automatiser plus intelligemment.