Vibra Finish Limited

Votre expert en services et équipements de finition vibratoire et de grenaillage de précontrainte

services de finition

l'excellence depuis 1972

Vibra Finish opère à partir de 4 usines situées en Ontario, au Canada, et dessert le monde entier. Depuis notre site de Mississauga, nous offrons à nos clients une solution complète comprenant des services de finition vibratoire, de grenaillage de précontrainte, de sablage, de lavage de pièces, ainsi que la fabrication d'équipements et l'approvisionnement en consommables tels que les produits chimiques et les abrasifs.

Nos services

Solution complète

pour vos besoins

L'ébavurage consiste à éliminer les arêtes vives et les contaminants des pièces en métal, en alliage, en superalliage et en plastique. À l'aide d'équipements spécialisés tels que des tambours, des cuves vibrantes ou des machines de sablage, l'ébavurage permet d'éliminer les bavures et autres imperfections de surface générées au cours de vos processus de fabrication. Il en résulte une surface lisse avec un risque réduit de contamination des assemblages par des particules fines et de blessures dues aux arêtes tranchantes lors de la manipulation.

Le grenaillage vibratoire est un procédé de traitement de surface utilisé pour améliorer la résistance à la fatigue et les performances des composants métalliques. Il consiste à soumettre les composants à des impacts de billes générés par vibrations. L'action mécanique du média vibrant sur la surface du composant induit des contraintes résiduelles de compression, améliorant ainsi sa résistance à la fatigue et aux défaillances liées aux contraintes.

Améliorez la résistance et la durabilité de vos pièces grâce à nos services de grenaillage de précontrainte. Les billes sont propulsées à haute vitesse pour déformer plastiquement les surfaces de la pièce et générer des contraintes résiduelles de compression afin d'améliorer la vie en fatigue. Nos machines à turbine permettent des importantes capacités de production et nos machines à air comprimé avec équipement robotique permettent des applications plus précises et délicates.

Le nettoyage et dégraissage constituent une étape cruciale du processus de traitement de surface. Il permet d'éliminer les contaminants, les huiles, les graisses ou les résidus des surfaces des pièces, ce qui garantit qu'elles sont propres et prêtes pour les étapes suivantes telles que l'usinage, le soudage, le revêtement, le plaquage ou l'assemblage final. Nous proposons des services de lavage et de dégraissage de haute qualité et en grande série pour répondre aux exigences de propreté de nos clients. Nous utilisons des solutions alcalines, acides, acides douces et des savons pour nettoyer les matériaux métalliques. Nos machines industrielles permettent des cadences de production très élevées.

Idéal pour les pièces métalliques provenant directement d'une aciérie ou ayant subi un traitement thermique ou une soudure, nos procédés de décalaminage permettent d'éliminer efficacement la calamine ou les oxydes de la surface ayant subi un traitement thermique. Il en résulte une finition plus propre et plus lisse qui prépare la pièce à sa prochaine étape de fabrication ou d'assemblage.

La rouille peut être un problème courant pour les pièces métalliques, en particulier lorsqu'elles sont exposées à l'humidité ou à des environnements corrosifs. Nos procédés spécialisés éliminent la rouille de manière sûre et efficace sans endommager le matériau sous-jacent et permettent d'obtenir des pièces propres, lisses et exemptes de rouille, prêtes à être transformées ou utilisées.

Nous utilisons une variété de techniques, telles que le découpage de surface, le meulage et le polissage, pour préparer vos matériaux à l'étape suivante. Nous proposons également des services spécialisés, tels que grenaillage de précontrainte pour les composants en métal, en alliage et en superalliage, afin d'améliorer leur résistance et leur durabilité.

Obtenez une finition mate de votre pièce grâce au nettoyage par sablage

Fabrication avancée

Du prototype Vers la balance en vrac

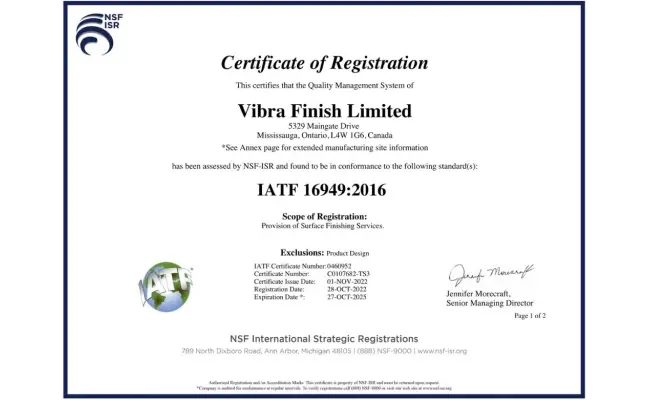

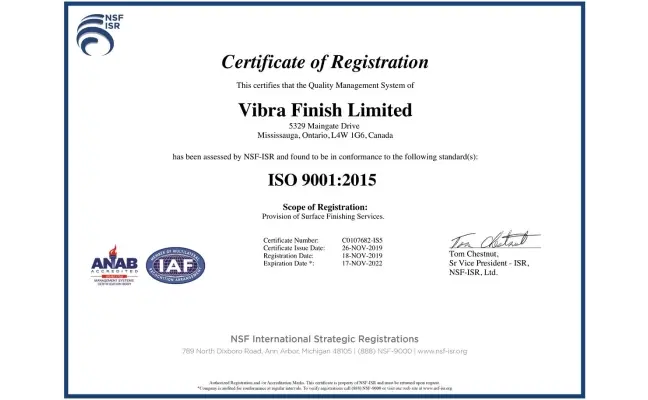

Nos certifications

Nos précieux partenaires

Lire la suite

techniques. Ces recherches ont abouti à des résultats positifs qui, selon nous, auront un impact significatif sur la manière dont l'aérospatiale et les industries ayant des besoins connexes traiteront les exigences de grenaillage de leurs composants à l'avenir.

"Suite au succès de la collaboration précédente, Vibra Finish Limited et l'Université Polytechnique de Montréal s'associent à un programme de recherche scientifique avec des leaders industriels de la communauté aérospatiale à partir du 1er janvier 2024 afin de poursuivre le développement de ces nouvelles technologies et d'explorer la meilleure façon de mettre en œuvre ces développements dans une utilisation pratique". - Zach McGillivray

Lire la suite

utilisent nos agents de séparation réactifs (ASR) mélangés sur mesure pour simplifier le traitement de vos eaux usées industrielles. Nos systèmes sont idéaux pour éliminer les solides en suspension, les huiles émulsionnées, les métaux dissous et de nombreux autres types de contaminants de vos eaux usées, répondant ainsi au besoin de traitement des eaux usées industrielles dans une variété de processus. Chacun de nos systèmes respectueux de l'environnement permet aux plus petites installations de traiter les flux d'eaux usées pour une fraction du coût des systèmes industriels plus importants et plus complexes, ce qui permet à nos clients nationaux et internationaux de réaliser d'énormes économies.

Lire la suite

Mike et moi sommes convaincus que le fait d'accorder une grande importance à nos collaborateurs tout en s'amusant est ce qui fait la différence dans notre secteur et dans la vie des gens", déclare M. Doyel. C'est vraiment là que la science et les soins convergent - et c'est ce qui fait toute la différence. Aujourd'hui, KYZEN célèbre trois décennies et une réussite mondiale en tant que leader dans la création de solutions de nettoyage respectueuses de l'environnement et d'innovations pour l'assemblage électronique, la finition des métaux et l'emballage avancé. Cette croissance est le résultat direct de sa culture et de son approche uniques de la convergence de la science et de l'attention. KYZEN est le seul à comprendre les risques, à prendre des engagements importants et à les tenir en s'appuyant sur des personnes très dynamiques, sur l'excellence scientifique et sur les ressources nécessaires, tout en faisant une différence dans la vie des gens.

Lire la suite

et une qualité de machine inégalée. Jenfab Cleaning Solutions a été fondée en 1960, l'année du premier combat professionnel de Muhammad Ali, du film "Psycho" d'Alfred Hitchcock, de la création des Dallas Cowboys et de l'élection présidentielle de John F. Kennedy. Notre première machine était un système de nettoyage des rails de fusée. (Avons-nous mentionné la course à l'espace ?) En 1962, notre entreprise a obtenu un contrat pour la fabrication de berceaux d'expédition pour les rails de carburant utilisés dans le missile Saturn V. Comment ces rails en aluminium allaient-ils être nettoyés avant d'être expédiés ? À l'époque, le nettoyage des pièces métalliques avec des solvants chlorés, tels que l'essence minérale (IFI) et le trichloréthylène (TCE), était la norme. Cependant, en raison de la nature du produit, il a été décidé qu'une solution aqueuse composée d'un nettoyant alcalin et d'eau serait préférable. Jenfab a fabriqué son premier système de nettoyage pour les rails de carburant du missile en 1963. Après ce projet, l'entreprise est passée de la fabrication de pièces soudées à la construction de systèmes de lavage de pièces en solution aqueuse. En 1967, Jenfab construisait principalement des laveurs de pièces.

Pour en savoir plus sur le produit, cliquez sur le bouton ci-dessous pour télécharger la fiche d'information.

Le média est propulsé à grande vitesse pendant les opérations de grenaillage et de sablage. Il existe différents types de grenaille pour votre application. Les grenailles de fil de fer et d'acier moulé peuvent être utilisées à la fois pour le grenaillage de précontrainte et le grenaillage de précontrainte, tandis que les grenailles de plastique et les grains sont essentiellement utilisés pour le grenaillage de précontrainte. Nos médias sont disponibles dans une large gamme de tailles dans chaque catégorie (fil coupé, grenaille d'acier coulé, sable, etc.). Des tailles personnalisées sont disponibles sur demande.

Les médias céramiques sont recommandés pour l'ébavurage léger et lourd, l'enlèvement de métaux durs tels que l'acier ou l'acier inoxydable. Il est également utilisé pour éliminer la rouille sur les pièces et pour le polissage général de divers matériaux. Appelez-nous, nous répondrons à vos besoins.

Idéal pour les métaux tendres comme le laiton ou l'aluminium et pour les matériaux fibreux. Généralement utilisé pour le polissage, l'ébavurage et la préparation avant peinture ou revêtement. Finis de surface lisse et durable.

Les médias en acier peuvent être utilisés pour le brunissage ainsi que pour l'ébavurage léger. Les impacts et les frottements à faible énergie des médias arrondissent les sommets du profil de rugosité, laissant une finition de surface parfaitement plane et brillante, tout en améliorant la résistance à la corrosion de la pièce en fermant les micro-porosités. Les formes des médias ont peu d'influence sur la rugosité finale, mais affectent l'efficacité du processus tout en offrant un accès différent selon les géométries. Des médias en acier inoxydable et en acier au carbone sont disponibles. Les médias en acier ont une durée de vie infinie.

Les billes de verre peuvent être utilisées pour le décapage, la finition ou le nettoyage. Les sphères de verre utilisées dans les applications de finition vibratoire peuvent lisser, brunir et polir. Les billes de verre sont non toxiques, inoffensives pour l'environnement et évitent la contamination des surfaces. Disponibles en différentes tailles.

ACIDE DOUX : Pour le polissage et le brunissage du zinc, du laiton, du cuivre, de l'aluminium et de l'acier/fontes. PH 4.8 et biodégradable. A utiliser avec vos média abrasifs plastique, céramique ou acier.

L-243

L-245

INHIBITEURS DE ROUILLE : Pour la protection à court terme de la rouille sur l'acier et matériaux ferreux. PH 9.5 et biodégradable.

082G

R-501

R-601

AWM

NETTOYANTS ALCALINS : Pour le nettoyage, l'ébavurage et le dégraissage du zinc, du cuivre, de l'aluminium et de l'acier et les matériaux ferreux. PH 11,5 à 12,0 et biodégradable. A utiliser avec des médias en acier et en céramique.

L-350

L-100

L-227

Pour la technologie Vibra-Max, chaque machine est construite spécifiquement en fonction des exigences du client.

Quel est votre projet ?

Les défis que nous avons relevés par le passé

Lorsque l'impression 3D (à l'origine SLS) a été inventée en 1984, le concept a suscité l'intérêt des concepteurs et des entreprises actives dans l'innovation. Futuriste et unique, l'idée a soulevé des réflexions sur les nombreuses utilisations possibles de l'"impression", mais la technologie était encore jeune et ses limites apparentes. Il faudra attendre deux décennies et de nombreuses heures de recherche et développement pour qu'elle soit disponible pour la fabrication à la demande. C'est ce qui s'est passé en 2006.

Depuis la mise en service des premières imprimantes à la demande, la plupart des applications se limitaient à la création de modèles prototypes utilisés comme références et démonstrations de pièces qui seraient fabriquées à l'aide de techniques de fabrication traditionnelles. Les développements continus ont permis d'élargir les concepts et les utilisations potentielles jusqu'à la production de pièces fonctionnelles.

Nous sommes en 2019 et les capacités de l'impression de pièces sont visibles dans une gamme de matériaux et d'applications que l'on retrouve dans les industries de l'automobile et de l'aérospatiale ainsi que dans les biens de consommation courante, mais un problème limite encore l'avancement du potentiel presque illimité de l'industrie de l'impression 3D : l'effet escalier du finis de surface.

La formation de marches est un problème courant, qui résulte de l'impression d'une pièce de bas en haut, en ajoutant du matériau couche par couche. Dans le cas de pièces complexes à géométrie variable, certaines couches sont plus larges que d'autres, ce qui crée un escalier d'une couche à l'autre. Bien que ce problème soit constamment amélioré, ce qui permet d'obtenir des tolérances plus serrées, les fines marches sur la surface des pièces finies existent toujours et peuvent créer des problèmes esthétiques et fonctionnels.

Une grande partie des activités de Vibra Finish Ltd à Mississauga consiste à améliorer la surface des pièces fabriquées à l'aide de nombreuses méthodes différentes. Nous ne nous contentons pas de traiter les pièces en interne, nous fabriquons également l'équipement nécessaire et développons des processus avec des médias et des composés spéciaux que nos clients peuvent utiliser dans leurs installations avec notre équipement. Récemment, nous avons constaté un nombre important de demandes à ce sujet, en particulier de la part de clients qui ont acheté des imprimantes 3D pour fabriquer leurs propres pièces, ainsi que de fournisseurs qui fabriquent eux-mêmes leurs propres imprimantes. La plupart des matériaux utilisés pour fabriquer ces pièces sont plus résistants à la finition vibratoire traditionnelle. C'est ce que nous avons pu observer lors des premiers essais que nous avons effectués sur ces pièces il y a quelques années. Pour comparer directement nos résultats, nous avons traité deux pièces similaires fabriquées à partir des mêmes matériaux que ceux couramment utilisés dans l'impression, tels que le nylon, le plastique, l'acier inoxydable, l'aluminium et le nitinol. Pour ce test, nous avons utilisé une pièce imprimée en 3D, l'autre étant usinée ou moulée. Les pièces imprimées présentaient un taux d'usure nettement inférieur à celui des pièces fabriquées à l'aide d'autres méthodes, ce qui signifie que pour atteindre le même niveau de finition, il fallait consommer davantage d'eau et de produits, ainsi que des temps de traitement plus longs. Il existe sur le marché des médias plus abrasifs qui réduisent les temps de cycle, mais la contrepartie est le taux d'usure des médias, qui peut être important.

Depuis ces découvertes, nous avons traité des milliers de pièces pour des clients dont les exigences en matière de pièces imprimées varient. Nos succès sont dus à notre département R&D qui a travaillé avec nos fournisseurs de supports pour développer de nouveaux supports de différentes formes et tailles afin de s'adapter aux différentes géométries des pièces. Ces nouveaux média abrasifs spécifiques à la 3D contiennent également un niveau élevé d'abrasif, similaire aux média de "coupe rapide", avec des compositions de liant denses pour lutter contre les niveaux d'usure qui se produisent lors de cycles prolongés.

Ces nouveaux produits, ainsi que nos machines personnalisées et spécifiques à certaines applications, ont ouvert des portes là où le traitement de finition, souvent effectué à la main, bloquait auparavant le volume de production.

L'histoire de la finition des média remonte à plusieurs siècles, bien avant que des machines sophistiquées ne fassent le travail à notre place. Le concept est élémentaire, mais les besoins d'amélioration de l'application sont très importants. L'industrie manufacturière étant en constante évolution, elle continuera à se développer au fur et à mesure que les technologies de notre époque nous feront progresser. Vous imprimez les pièces, nous nous chargeons de la finition. C'est notre expertise.

Zach B. McGillivray

Président

Vibra Finish Ltd

Le lavage de pièces en grande série est essentiel dans les installations de fabrication modernes qui traitent de grandes quantités de composants en métal et en alliage. Cette étude de cas examine comment Vibra Finish Limited, une entreprise spécialisée dans la fabrication de machine et finitions de composants, a mis en place avec succès un système de lavage en grande série, ce qui a permis d'améliorer l'efficacité, de réduire les coûts de production et d'optimiser la qualité des surfaces finales.

Vibra Finish Limited est spécialisée dans le traitement de divers composants automobiles destinés au marché mondial. Face à une demande croissante pour leurs services répondant à des exigences multi-processus (grenaillage suivi de lavage et souvent de traitement anti-rouille), l'entreprise a rencontré des difficultés à maintenir un haut niveau de propreté et de préparation des surfaces des pièces. Les méthodes traditionnelles de lavage manuel se sont avérées chronophages, exigeantes en main-d'œuvre et peu homogènes, ce qui a eu un impact sur les délais de production et la qualité des produits.

À la recherche d'une solution efficace et rentable, Vibra Finish Limited a investi dans des systèmes de lavage en grande série. Les nouveaux systèmes comprennent un convoyeur automatisé, des jets d'eau et des réservoirs d'immersion contenant des produits de nettoyage spécialisés, conçus pour traiter de grandes quantités de pièces à la fois.

Le processus de mise en œuvre a commencé par une analyse approfondie des besoins spécifiques de lavage des clients, des dimensions des composants et de la composition chimique des matériaux. En collaboration avec un fournisseur de premier plan d'équipements de nettoyage industriel, Vibra Finish Limited a personnalisé le système pour répondre efficacement à la diversité des pièces de ses clients.

Le système de lavage en grande série a été intégré à leur chaîne de production, permettant aux pièces de passer sans interruption d'une étape de traitement (grenaillage) au processus de nettoyage. Le système automatisé de convoyeur a assuré un flux continu de pièces, réduisant les temps d'arrêt et augmentant la productivité.

Efficacité accrue: Le système automatisé a considérablement réduit les tâches manuelles, permettant des cycles de nettoyage plus courts et une amélioration des taux de production. L'ensemble du processus de fabrication est devenu plus fluide, réduisant les délais et augmentant le rendement.

Qualité constante: Le contrôle précis des agents de nettoyage et des températures dans le système de lavage en grande série a permis d'obtenir des résultats de nettoyage répétables, stables, et uniformes. Cette régularité dans la préparation des surfaces a amélioré la qualité des produits finis, réduisant ainsi le risque de défauts ou de rejets.

Réduction de coûts: En éliminant la nécessité d'un travail manuel intensif, l'entreprise a réalisé des économies considérables à long terme. La réduction des retouches et des rebuts a également contribué à la rentabilité globale.

Respect de l'environnement: Le système de lavage de pièces en grande quantité utilise des agents de nettoyage respectueux de l'environnement, réduisant ainsi l'impact environnemental du processus de fabrication. Il est conforme à l'engagement de l'entreprise en matière de pratiques durables.

La mise en place d'un système de lavage en grande série s'est avérée être une solution d'importance capitale pour XYZ Industries. En adoptant l'automatisation et des technologies de pointe, l'entreprise a réussi à améliorer son efficacité, à réduire ses coûts et à maintenir un niveau régulier de qualité des produits. Le lavage en grande série est devenu un pilier essentiel dans leur quête d'excellence en fabrication, leur permettant de rester compétitifs sur un marché mondial exigeant.