Lorsque l'impression 3D (à l'origine SLS) a été inventée en 1984, le concept a suscité l'intérêt des concepteurs et des entreprises actives dans l'innovation. Futuriste et unique, l'idée a soulevé des réflexions sur les nombreuses utilisations possibles de l'"impression", mais la technologie était encore jeune et ses limites apparentes. Il faudra attendre deux décennies et de nombreuses heures de recherche et développement pour qu'elle soit disponible pour la fabrication à la demande. C'est ce qui s'est passé en 2006.

Depuis la mise en service des premières imprimantes à la demande, la plupart des applications se limitaient à la création de modèles prototypes utilisés comme références et démonstrations de pièces qui seraient fabriquées à l'aide de techniques de fabrication traditionnelles. Les développements continus ont permis d'élargir les concepts et les utilisations potentielles jusqu'à la production de pièces fonctionnelles.

Nous sommes en 2019 et les capacités de l'impression de pièces sont visibles dans une gamme de matériaux et d'applications que l'on retrouve dans les industries de l'automobile et de l'aérospatiale ainsi que dans les biens de consommation courante, mais un problème limite encore l'avancement du potentiel presque illimité de l'industrie de l'impression 3D : l'effet escalier du finis de surface.

La formation de marches est un problème courant, qui résulte de l'impression d'une pièce de bas en haut, en ajoutant du matériau couche par couche. Dans le cas de pièces complexes à géométrie variable, certaines couches sont plus larges que d'autres, ce qui crée un escalier d'une couche à l'autre. Bien que ce problème soit constamment amélioré, ce qui permet d'obtenir des tolérances plus serrées, les fines marches sur la surface des pièces finies existent toujours et peuvent créer des problèmes esthétiques et fonctionnels.

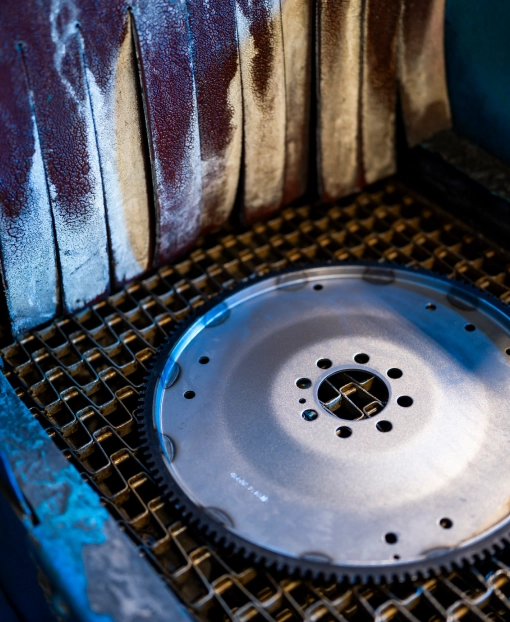

Une grande partie des activités de Vibra Finish Ltd à Mississauga consiste à améliorer la surface des pièces fabriquées à l'aide de nombreuses méthodes différentes. Nous ne nous contentons pas de traiter les pièces en interne, nous fabriquons également l'équipement nécessaire et développons des processus avec des médias et des composés spéciaux que nos clients peuvent utiliser dans leurs installations avec notre équipement. Récemment, nous avons constaté un nombre important de demandes à ce sujet, en particulier de la part de clients qui ont acheté des imprimantes 3D pour fabriquer leurs propres pièces, ainsi que de fournisseurs qui fabriquent eux-mêmes leurs propres imprimantes. La plupart des matériaux utilisés pour fabriquer ces pièces sont plus résistants à la finition vibratoire traditionnelle. C'est ce que nous avons pu observer lors des premiers essais que nous avons effectués sur ces pièces il y a quelques années. Pour comparer directement nos résultats, nous avons traité deux pièces similaires fabriquées à partir des mêmes matériaux que ceux couramment utilisés dans l'impression, tels que le nylon, le plastique, l'acier inoxydable, l'aluminium et le nitinol. Pour ce test, nous avons utilisé une pièce imprimée en 3D, l'autre étant usinée ou moulée. Les pièces imprimées présentaient un taux d'usure nettement inférieur à celui des pièces fabriquées à l'aide d'autres méthodes, ce qui signifie que pour atteindre le même niveau de finition, il fallait consommer davantage d'eau et de produits, ainsi que des temps de traitement plus longs. Il existe sur le marché des médias plus abrasifs qui réduisent les temps de cycle, mais la contrepartie est le taux d'usure des médias, qui peut être important.

Depuis ces découvertes, nous avons traité des milliers de pièces pour des clients dont les exigences en matière de pièces imprimées varient. Nos succès sont dus à notre département R&D qui a travaillé avec nos fournisseurs de supports pour développer de nouveaux supports de différentes formes et tailles afin de s'adapter aux différentes géométries des pièces. Ces nouveaux média abrasifs spécifiques à la 3D contiennent également un niveau élevé d'abrasif, similaire aux média de "coupe rapide", avec des compositions de liant denses pour lutter contre les niveaux d'usure qui se produisent lors de cycles prolongés.

Ces nouveaux produits, ainsi que nos machines personnalisées et spécifiques à certaines applications, ont ouvert des portes là où le traitement de finition, souvent effectué à la main, bloquait auparavant le volume de production.

L'histoire de la finition des média remonte à plusieurs siècles, bien avant que des machines sophistiquées ne fassent le travail à notre place. Le concept est élémentaire, mais les besoins d'amélioration de l'application sont très importants. L'industrie manufacturière étant en constante évolution, elle continuera à se développer au fur et à mesure que les technologies de notre époque nous feront progresser. Vous imprimez les pièces, nous nous chargeons de la finition. C'est notre expertise.

Zach B. McGillivray

Président

Vibra Finish Ltd

Quelles sont les pièces de véhicules électriques dont vous assurez l'entretien ?

Quelles sont les pièces de véhicules électriques dont vous assurez l'entretien ?